Secondo Autocraft EV Solutions, la maggior parte delle batterie può essere ripristinata al 90% della sua capacità originale semplicemente sostituendo in media 1,1 moduli difettosi. Lo studio ha analizzato 559 riparazioni commerciali e ha scoperto che il guasto si verifica generalmente in singole celle, non nell’intera batteria.

- Guasti alle batterie dei veicoli elettrici: la maggior parte sono riparabili.

- Solo 1,1 moduli guastano in media.

- 93% di CO₂ in meno se riparati rispetto alla sostituzione.

- Il 92% dei moduli funziona ancora dopo un guasto.

- Riparazione = più economica, meno inquinante.

- Necessario riprogettare le batterie per la riparazione.

- Urgente frenare il riciclaggio prematuro.

Il ruolo chiave della riparazione delle batterie EV per accelerare la transizione ecologica

Il boom dei veicoli elettrici segna un passo avanti cruciale nella lotta contro il cambiamento climatico. Tuttavia, persiste una diffusa sfiducia riguardo alla salute e alla durata delle loro batterie.

I veicoli elettrici non solo sono efficienti, ma generano anche emissioni significativamente inferiori rispetto alle auto a benzina.

Un recente studio di Autocraft EV Solutions sfata questa diffidenza con dati concreti che dimostrano che riparare le batterie è tecnicamente ed economicamente fattibile, oltre che vantaggioso dal punto di vista ecologico.

Diagnosi di un mito: le batterie non si guastano completamente

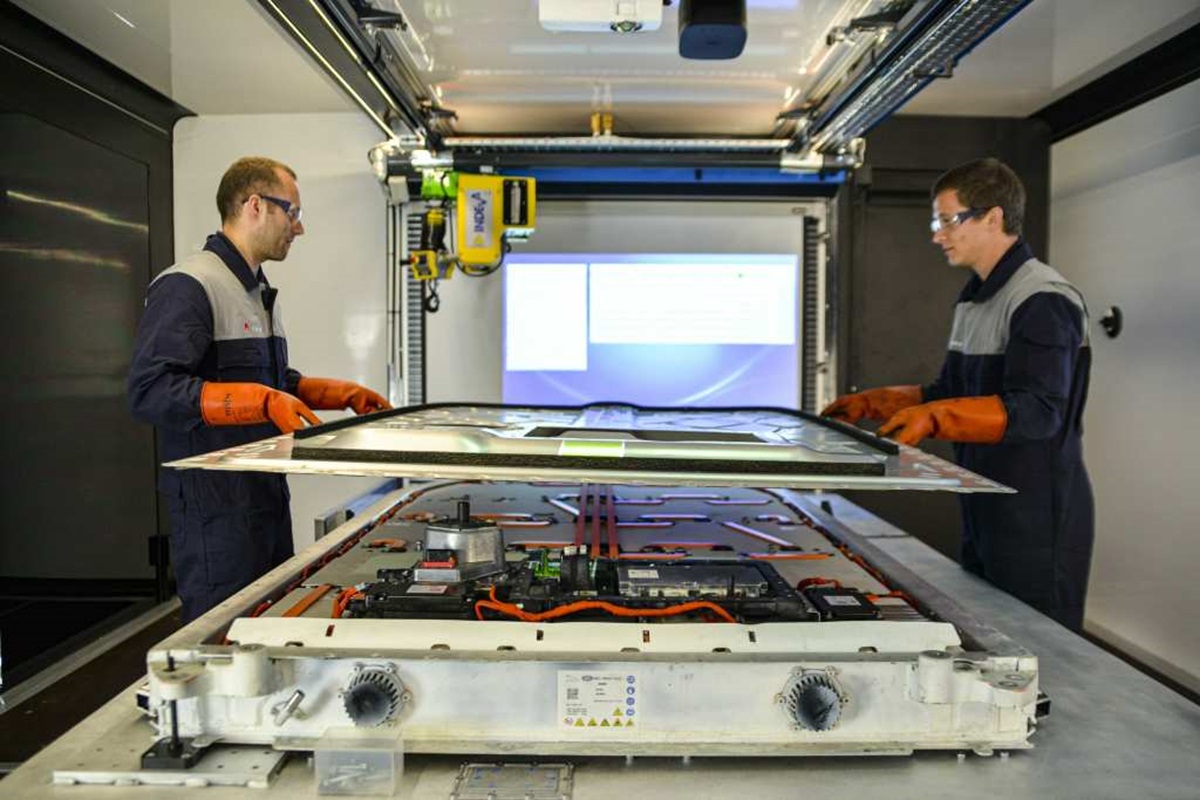

L’idea che una batteria EV guasta debba essere sostituita completamente è errata. In realtà, ciò che di solito si guasta sono moduli o celle specifiche, non l’intero sistema.

Con protocolli diagnostici avanzati come OptEVizer®, è possibile individuare con precisione l’origine del guasto e intervenire in modo mirato.

Nel 2024, Autocraft ha documentato che, in media, sono stati necessari solo 1,1 moduli per ripristinare un pacco batterie al 90% delle sue prestazioni originali.

Impatto ambientale: 93% di emissioni di CO₂ in meno

Riparare invece di sostituire riduce drasticamente l’impronta di carbonio. Per una batteria tipica da 82,5 kWh, ciò significa evitare 12 tonnellate di emissioni di CO₂ per unità.

Inoltre, il 92% dei moduli di una batteria considerata “difettosa” rimane riutilizzabile in altri sistemi, moltiplicando il suo valore ambientale ed economico. Aziende come Smartville stanno sviluppando sistemi per dare una seconda vita alle batterie dei veicoli elettrici.

Tre cambiamenti urgenti che l’industria deve intraprendere

- Standardizzare la riparazione delle batterie: la riparazione deve diventare la procedura standard, sia durante che dopo i periodi di garanzia. Ciò non solo riduce i costi per i produttori e i consumatori, ma rafforza anche la fiducia del mercato nell’affidabilità dei veicoli elettrici.

- Porre fine al riciclaggio prematuro: il riciclaggio ha la sua importanza, ma deve essere l’ultima risorsa. Il riutilizzo dei moduli funzionali ottimizza il ciclo di vita delle risorse e previene la carenza di materiali critici come litio, cobalto o nichel.

- Progettare batterie riparabili: oggi molti modelli rendono difficile la riparazione. È fondamentale che produttori e legislatori collaborino affinché le batterie future siano progettate secondo criteri di modularità e facile accesso, come già avviene in altri settori tecnologici.

L’approccio di Autocraft apre la porta a una trasformazione radicale: se la riparazione diventa la norma, la vita utile effettiva delle batterie si moltiplica, riducendo la domanda di nuove materie prime e la produzione di rifiuti tossici, compreso l’amianto presente nei componenti vecchi o mal gestiti.

Inoltre, diminuire l’estrazione mineraria e la produzione di batterie da zero consente di risparmiare energia, acqua e territorio, pilastri fondamentali di una sostenibilità reale.

Riparare le batterie dei veicoli elettrici non è solo una soluzione tecnica: è una strategia ecologica ad alto impatto che accelera la transizione energetica, riduce i costi e costruisce un futuro più pulito e resiliente.

Sintesi tecnica del rapporto: Rigenerazione delle batterie dei veicoli elettrici per rafforzare la fiducia dei consumatori

Il rapporto di Autocraft EV Solutions sottolinea l’importanza fondamentale della riparazione e della rigenerazione delle batterie dei veicoli elettrici per promuovere una più ampia adozione di questa tecnologia.

Il documento, intitolato “Colmare il divario di fiducia nei veicoli elettrici: il ruolo della rigenerazione delle batterie”, sostiene che superare l’incertezza sulle prestazioni e sui costi delle batterie è fondamentale per convincere il mercato di massa.

Principali risultati del rapporto:

Il rapporto evidenzia diversi punti cruciali basati sui dati di riparazione di Autocraft e sulle conoscenze del progetto RECOVAS, una collaborazione tra aziende leader del settore automobilistico:

- Le batterie complete non si guastano, sono le singole celle a guastarsi: L’analisi di Autocraft sulle riparazioni commerciali nel 2024 rivela che, in media, sono stati necessari solo 1,1 moduli per ripristinare le prestazioni ottimali di un pacco batterie. Ciò suggerisce che, con una diagnosi accurata, le riparazioni possono essere molto mirate ed efficienti.

- L’approccio “sostituisci e ricicla” è insostenibile: il rapporto si oppone fermamente alla pratica di smaltire batterie che, nella maggior parte dei casi, sono riparabili. Si stima che la riparazione di una batteria possa evitare 12 tonnellate di emissioni di carbonio rispetto alla sua sostituzione e al suo riciclaggio.

- Il riutilizzo delle celle integre è fondamentale: in media, il 92% dei moduli nei pacchi batteria che si guastano entro il periodo di garanzia rimane funzionante. Questi moduli possono essere utilizzati per riparare altri pacchi, riducendo significativamente i costi ambientali e finanziari rispetto alla sostituzione completa. Il rapporto sottolinea la necessità di effettuare test approfonditi per determinare se le batterie possono essere riparate, rigenerate o utilizzate come donatori di parti prima di ricorrere al riciclaggio prematuro.

- Significativi vantaggi ambientali e finanziari: La rigenerazione dei moduli offre maggiori vantaggi finanziari e ambientali rispetto al riciclaggio prematuro dei pacchi batteria. Il processo di riparazione con un solo modulo rigenerato emette solo 951 kg di CO2, con una riduzione del 93% delle emissioni per pacco rigenerato, che equivale a compensare oltre 12.000 kg di carbonio. Un caso di studio con un importante produttore di veicoli ha dimostrato una riduzione dei costi di oltre il 50% e una diminuzione mensile delle emissioni di carbonio superiore a 500.000 kg grazie alla rigenerazione delle batterie.

Conclusioni chiave:

Il rapporto si conclude con tre punti fondamentali:

- È ora di adottare la riparazione delle batterie: con una capacità di collaudo adeguata, la riparazione delle batterie dei veicoli elettrici è perfettamente fattibile e necessaria per la fiducia dei consumatori, poiché la semplice produzione di pacchi di ricambio è insostenibile.

- Il riciclaggio prematuro non è la soluzione: la legislazione che impone l’uso di contenuti riciclati nelle batterie nuove potrebbe, involontariamente, aumentare le emissioni di carbonio. Conservare i moduli esistenti è fondamentale, soprattutto in vista di una possibile futura carenza di componenti di batterie in buono stato.

- I progetti delle batterie devono consentire la riparabilità: i progetti futuri delle batterie devono tenere conto della necessità di riparare e riutilizzare i componenti. Il rapporto suggerisce che i legislatori hanno il dovere di garantire che tutte le batterie dei veicoli elettrici siano progettate tenendo conto della riparabilità.

Il rapporto menziona anche il processo REVIVE® di Autocraft, che ripristina il 96% di un lotto tipico di 100 pacchi “difettosi” utilizzando componenti recuperati dai quattro pacchi con il livello di prestazioni più basso, creando un processo di riparazione quasi autosufficiente.